산업 일반

영하 68도에서 영상 85도까지 극한 테스트…GM 배터리 최전선 연구소 가보니

- [르포] GM 워런 테크센터 배터리 연구소

85도 가열에 흔들고 누르기도

허머EV 탑재된 얼티엄 배터리 이곳에서 탄생

손실률 파악하기 위해 3년간 테스트 진행

지난달 26일(미국 현지시각) 미국 미시간주 워런에 위치한 GM 테크센터를 방문했다. 1956년 개소한 GM 테크센터의 면적은 2.9㎢(약 87만평)에 달한다. 서울 여의도의 전체 면적과 유사한 수준이다. 크기에서부터 압도적이다. 주요 시설은 엔지니어링 센터, 연구개발(R&D) 센터, 디자인 센터 등이 있다. 이곳에서 근무하는 2만2000여명의 임직원은 자동차 엔지니어링, 디자인 및 선행 기술 연구에 주력한다.

GM의 미래 기술력을 확인하기 위해 전 세계에서 60여명의 취재진이 현장을 찾았다. 이들이 가장 눈여겨본 곳은 배터리를 연구하는 시설이다. GM 테크센터 내 위치한 배터리 연구소는 2009년 6월 처음 문을 열었다. 면적은 1만1241㎡로 북미에서 가장 큰 규모라고 한다. 개소 당시 면적(3066㎡)과 비교하면 대규모 증설이 이뤄졌음을 알 수 있다. GM이 전기차 배터리 연구를 위해 얼마나 많은 투자를 진행하고 있는지 알 수 있는 대목이다.

GM 배터리 기술의 최전선이다 보니 출입 절차가 매우 복잡했다. 스마트폰의 모든 카메라는 GM 로고가 달린 보안 스티커로 가려야 했다. 적절한 통제를 위함인지, 지역별로 그룹을 나눠 이동했다. 권한이 부여된 출입카드가 없다면 외부는 물론이고, 내부에서도 이동이 제한될 정도로 보안이 삼엄했다.

연구소 방문에 앞서 진행된 프레젠테이션. 얼티엄 배터리 전문가로 소개된 GM 전동화 전략 책임 매니저 팀 그루(Tim Grewe)는 "테스트를 통해 배터리 관련 비용을 줄이고 차량의 성능은 높이는 것이 목적"이라며 "가능한 모든 시나리오를 마련해 배터리 테스트를 진행하고 있다"고 설명했다.

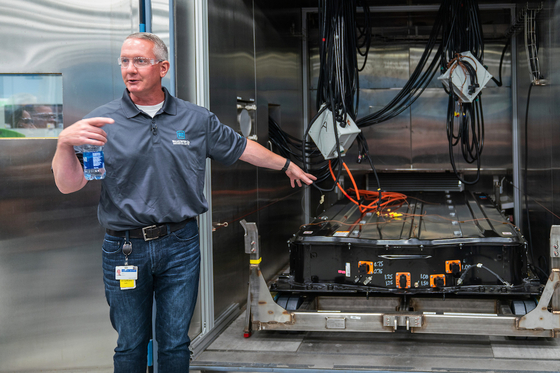

프레젠테이션 이후에는 배터리 연구소 운영을 총괄하는 매니저 에릭 부어(Eric Boor)가 직접 안내를 시작했다. 그는 연구소에 들어서자마자 LG에너지솔루션의 배터리를 양손에 들고 활짝 웃었다. 에릭 부어 매니저는 "한 번씩 살펴보라"며 취재진에 배터리를 건넸다. 전 세계를 주름잡고 있는 'K-배터리'라는 말을 많이 듣기는 했지만 체감이 잘 되지 않았는 데, 미국 현지에서 보니 어느 정도 실감이 났다. 전-전동화 전략을 추진 중인 GM의 주요 파트너는 LG에너지솔루션이다. 양사는 얼티엄 플랫폼을 공동 개발했으며, 합작법인을 세우고 70억 달러 이상을 투자해 4개의 얼티엄 배터리 셀 제조 공장 건설에 나서는 등 끈끈한 협력 관계를 구축하고 있다.

에릭 부어 매니저는 배터리 모듈을 테스트 중인 또 다른 챔버를 가리키며 "1500볼트 아웃풋(전기의 출력) 체크뿐 아니라 온도, 습도, 시간, 진동 등 다양한 테스트를 진행한다"며 "이 장비는 허가를 받은 특정 인물만 만질 수 있다"고 설명했다. 배터리 온도 테스트의 경우 영하 68도에서 영상 85도까지 다양한 상황이 연출된다.

배터리의 전력 손실률을 체크하기 위한 장기 테스트도 존재한다. 에릭 부어 매니저는 "배터리 테스트를 최장 3년까지 하기도 한다"고 말했다. 전기차의 수명은 곧 배터리의 수명이다. 그는 또 배터리의 지속성을 테스트하기 위해 충전과 방전을 반복하는 작업도 배터리 연구소 내에서 진행된다고 설명했다.

미시간주 워런(미국)=이지완 기자 anew@edaily.co.kr

ⓒ이코노미스트(https://economist.co.kr) '내일을 위한 경제뉴스 이코노미스트' 무단 전재 및 재배포 금지

![면봉 개수 → 오겜2 참가자 세기.. 최도전, 정직해서 재밌다 [김지혜의 ★튜브]](https://image.isplus.com/data/isp/image/2025/12/21/isp20251221000019.400.0.jpg)

![갓 잡은 갈치를 입속에... 현대판 ‘나는 자연인이다’ 준아 [김지혜의 ★튜브]](https://image.isplus.com/data/isp/image/2025/11/21/isp20251121000010.400.0.jpg)

당신이 좋아할 만한 기사

브랜드 미디어

브랜드 미디어

'에그플레이션' 난리났는데…10배 강한 조류독감 온다

세상을 올바르게,세상을 따뜻하게이데일리

이데일리

이데일리

故 김영대 평론가, 사망 비보…윤종신→정용화 애도

대한민국 스포츠·연예의 살아있는 역사 일간스포츠일간스포츠

일간스포츠

일간스포츠

내일 영하 12도 한파…서울시, 수도계량기 ‘동파 경계’ 발령

세상을 올바르게,세상을 따뜻하게이데일리

이데일리

이데일리

[마켓인]韓 상륙한 글로벌 AC들…“사무실 제공부터 해커하우스 운영까지”

성공 투자의 동반자마켓인

마켓인

마켓인

'특허 장벽에 M&A까지' 美잠식한 템퍼스...K의료AI, 묘수는?

바이오 성공 투자, 1%를 위한 길라잡이팜이데일리

팜이데일리

팜이데일리